Продукция

-

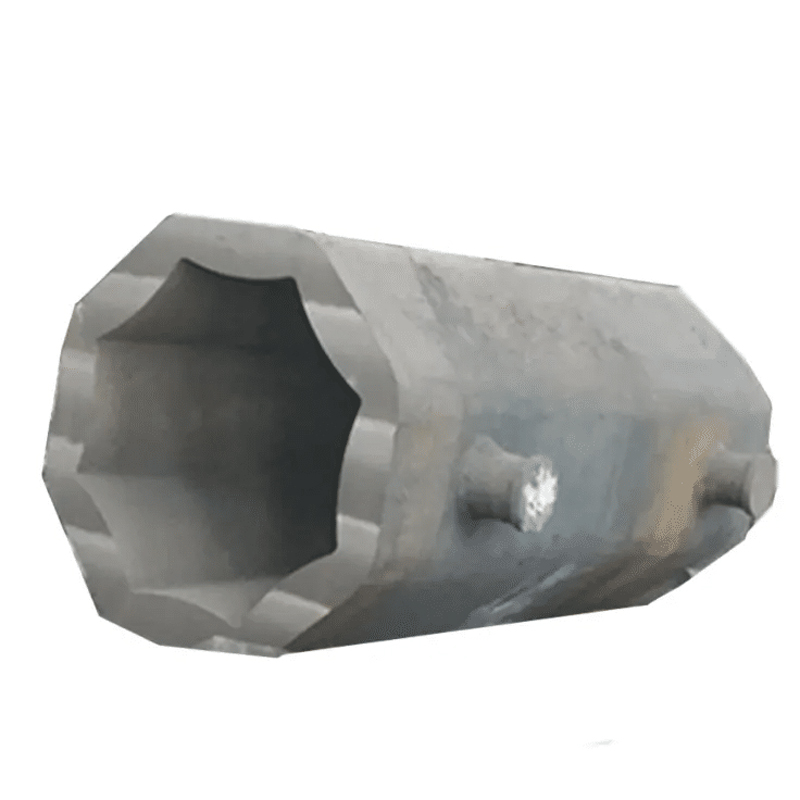

Стальная изложница 60-70 тонн

-

Стальная изложница 100 тонн VC

-

Шлаковня

-

Стальная изложница 80-100 тонн

-

Стальная изложница 80-90 тонн

-

Шасси автомобиля 4100×2700

-

Стальная изложница 10-15 тонн

-

Стальная изложница 24-32 тонны

-

Верхнее шасси автомобиля 20-24

-

Стальная изложница 1 тонна

-

Противовес

-

Стальная изложница 4-6 тонн

-

Верхнее шасси автомобиля 17-20

-

Стальная изложница 35-46 тонн

-

Стальная изложница 40-50 тонн

-

Верхнее шасси автомобиля 24-30

Плоская стальная изложница

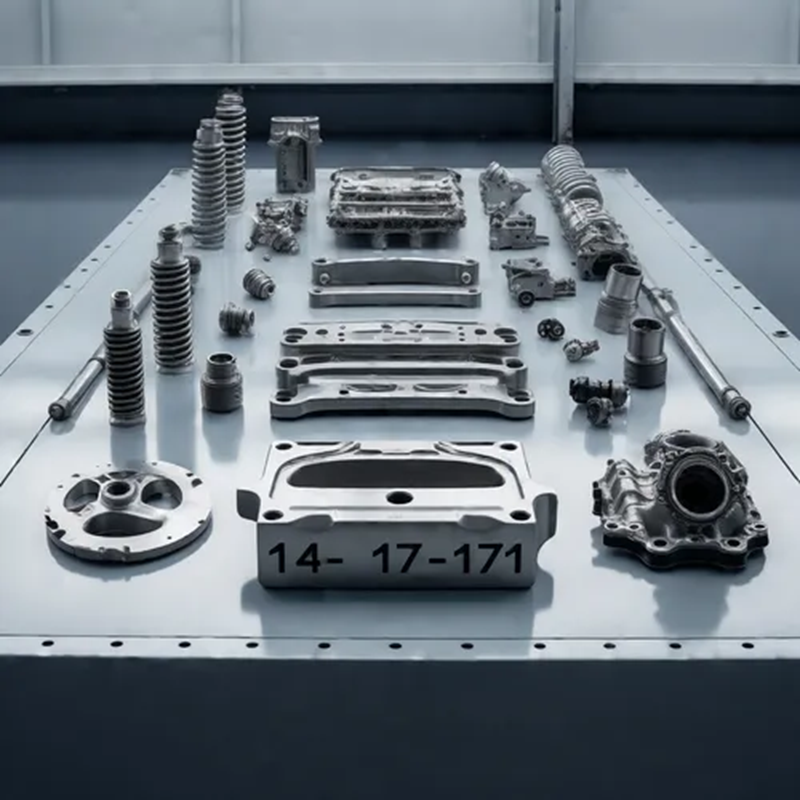

Основная структура и внешний вид Плоская стальная изложница обычно имеют прямоугольную рифленую форму с большим отношением длины к ширине и относительно аккуратную общую структуру. Верхняя часть формы открыта для облегчения впрыска жидкого металла, в то время как дно и окружающая область образ...

Описание

маркер

Основная структура и внешний вид

Плоская стальная изложница обычно имеют прямоугольную рифленую форму с большим отношением длины к ширине и относительно аккуратную общую структуру. Верхняя часть формы открыта для облегчения впрыска жидкого металла, в то время как дно и окружающая область образуют закрытую полость для удержания и придания формы жидкому металлу, чтобы он остыл и затвердел, образуя требуемую форму плоского слитка.

Вообще говоря, в зависимости от потребностей и грузоподъемности отливки, ее размер может сильно меняться: небольшие формы для плоских слитков могут иметь длину в десятки сантиметров и ширину в десяток или около того сантиметров, в то время как крупные формы для плоских слитков, используемые в промышленном производстве, могут достигать нескольких метров в длину и ширины в метр или даже больше.

Характеристики материала

Хорошая устойчивость к высоким температурам: в процессе литья необходимо выдерживать прямой контакт с высокотемпературным жидким металлом, например, температура плавления алюминия составляет 660 ℃, температура плавления меди достигает 1083 ℃, поэтому плоские формы для слитков обычно изготавливаются из материалов, устойчивых к высоким температурам, обычно это чугун, литая сталь и другие материалы. Эти материалы не будут легко размягчаться и деформироваться под воздействием высокой температуры окружающей среды, и могут поддерживать свою собственную структурную стабильность, чтобы гарантировать, что они могут быть повторно использованы много раз.

Отличная теплопроводность: для того чтобы впрыскиваемый жидкий металл быстро и равномерно остывал и затвердевал, очень важно, чтобы материал плоской формы для слитков обладал хорошей теплопроводностью. Например, чугунный материал позволяет быстрее отводить тепло, побуждая жидкий металл постепенно застывать снаружи внутрь, что способствует получению равномерной внутренней организации и лучшего качества изделий из плоского слитка.

Достаточная прочность и вязкость: из-за необходимости переносить большое количество жидкого металла, а в процессе формовки и других операций будет подвергаться определенной степени внешнего воздействия, формы для плоских слитков должны обладать достаточной прочностью, чтобы предотвратить разрыв, и в то же время иметь определенную степень вязкости, чтобы избежать повреждения из-за концентрации напряжения и других обстоятельств.

Применение и функции

Формообразующая роль: ее основное назначение-формирование высокотемпературного жидкого металла в соответствии с заранее разработанной формой слитка, в процессе охлаждения и затвердевания металла жидкий металл будет основываться на форме внутренней полости формы слитка и постепенно формировать соответствующую форму слитка, например, равномерную толщину, относительно плоскую поверхность алюминиевого слитка, медного слитка и т.д., чтобы обеспечить подходящие заготовки для последующей прокатки, экструзии и других процессов глубокой обработки.

Повышение эффективности производства: использование плоской формы слитка может достичь массового производства плоских слитков, через разумный процесс заливки и поддержки выпуска формы и других операционных процедур, может быть отлита в определенный период времени в ряд, чтобы удовлетворить спецификации ряда плоских слитков, чтобы удовлетворить большое количество промышленного производства для металлических заготовок спроса.

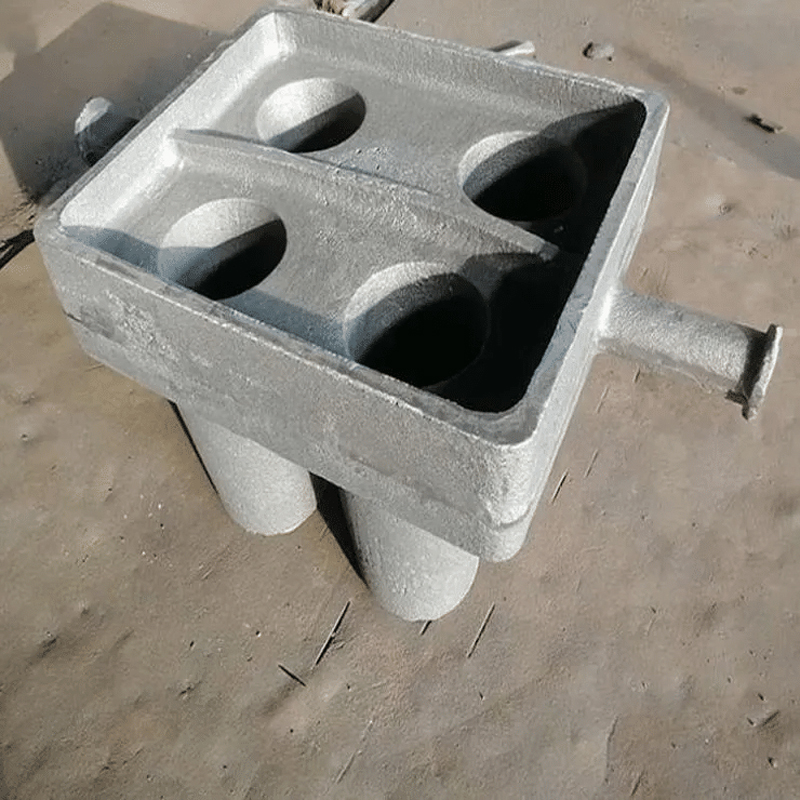

Процесс производства

Как правило, заготовка плоской формы для слитка сначала изготавливается методом литья, например, чаще всего используется литье в песчаную форму, литье в исчезающую форму и другие методы. Например, литье в песчаную форму, вам нужно сделать песчаную форму с противоположной формой внутренней полости формы плоского слитка, а затем залить расплавленное железо или сталь в него, а затем удалить песчаную форму после того, как она остынет и затвердеет, чтобы получить предварительную заготовку формы плоского слитка.

После этого заготовка подвергается механической обработке, посредством точения, фрезерования, шлифования и других процессов обработки, ее поверхность тонко обрабатывается, удаляются лишние детали на заготовке, такие как заливочный стояк, улучшается плоскостность поверхности и точность размеров, чтобы сделать форму внутренней полости более точной, и, наконец, получаются готовые плоские формы для слитков в соответствии с требованиями использования готовой продукции.

Меры предосторожности при использовании

Предварительный нагрев: Перед заливкой жидкого металла обычно необходимо предварительно нагреть форму для плоского слитка, цель - уменьшить тепловое напряжение, вызванное большой разницей температур при вливании жидкого металла, избежать трещин и других дефектов, а также помочь жидкому металлу лучше заполнить полость формы, чтобы улучшить качество формовки плоского слитка.

Нормы операции распалубки: когда плоский слиток охлажден и затвердел, необходимо выполнить операцию распалубки в соответствии с правильными шагами и методами, избегая применения грубой силы, чтобы не повредить форму плоского слитка. В некоторых случаях необходимо также использовать вспомогательные материалы, такие как разделительное средство для формы, чтобы сделать процесс распалубки более плавным.

Регулярное обслуживание и осмотр: после многократного использования, плоская форма слитка может появиться износ, деформация, налипание песка на поверхности и другие проблемы, необходимо регулярно проверять и обслуживать, такие как очистка и ремонт поверхности, проверка точности размеров в соответствии с требованиями и т.д., чтобы убедиться, что он может продолжать использоваться нормально, чтобы продлить срок службы.